新闻详情

返回列表 >精益华宝丨笃行精益 提质增效 江西芯荟“精益管理”改善进行时

在赣鄱大地,龙虎山下,十一月份的鹰潭,天气渐冷,但在江西芯荟,精益改善工作正如火如荼的进行着。自全员推广5S管理方法以来,通过精益管理基础知识培训、精益改善十大精神培训、精益样板区打造以及顾问老师在各样板区的巡回指导和交流,潜移默化中,精益管理的思想已逐渐渗透至江西芯荟的各项工作中。

在各部门以及精益项目组的共同努力下,涌现了一批优秀的改造案例,江西芯荟的精益工作正向着更深的层次,更高的台阶高歌猛进。

一、目检间改善报告

改善前:工作场所布局不合理,现场没有“物料、操作、通道三分区”。

改善后:工作场所划分三分区,明确各区域功能,物品摆放有序,节约时间,提高了工作效率。

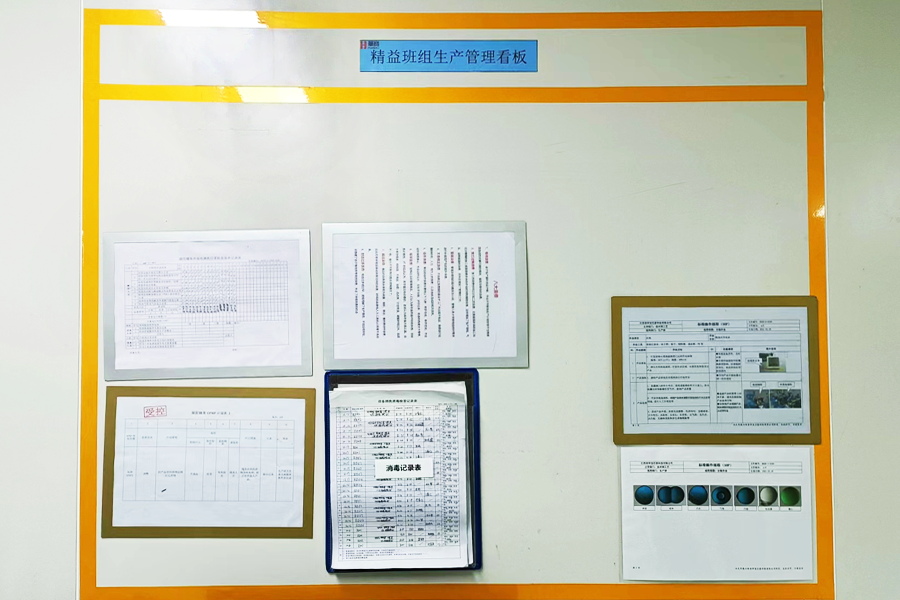

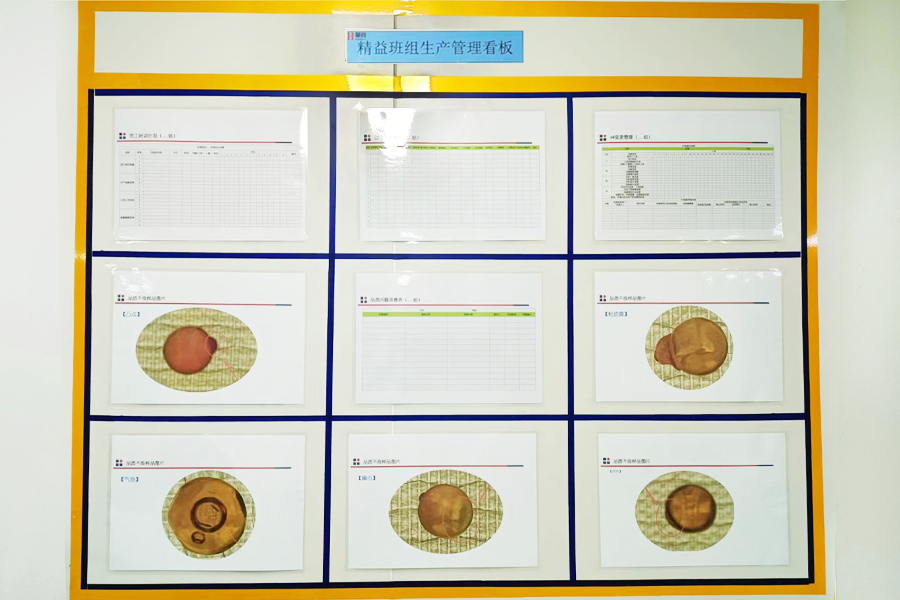

改善前:生产作业标准、生产效率、计划达成、品质问题情况未能及时呈现公示。

改善后:通过合理布局以及结果呈现的优化,使得问题情况能及时呈现并进行预防。

3. 灯检产品暂放区改善

改善前:待检产品放置杂乱,且产品放置时产生堆积,易造成产品质量风险。

改善后:区域划分规范,后期再进行行迹化标识管理,避免因产品摆放不规范造成产品堆积影响质量。

二、机修间改善报告

改善前:机修间布局规划不合理,空间利用率低,同时不易寻找和拿取,影响效率。

改善后:重新布局,配件归类摆放并标识,循迹化定位,易拿易取,高效快速。

改善前:工具入箱,并随意摆放,不易寻找和拿取,影响效率。

改善后:工具上墙并循迹化定位,易取易放。

3. 办公台面的改善

改善前:工作台面物料摆放凌乱,影响办公效率。

改善后:工作台面物品摆放整洁,提升办公效率。

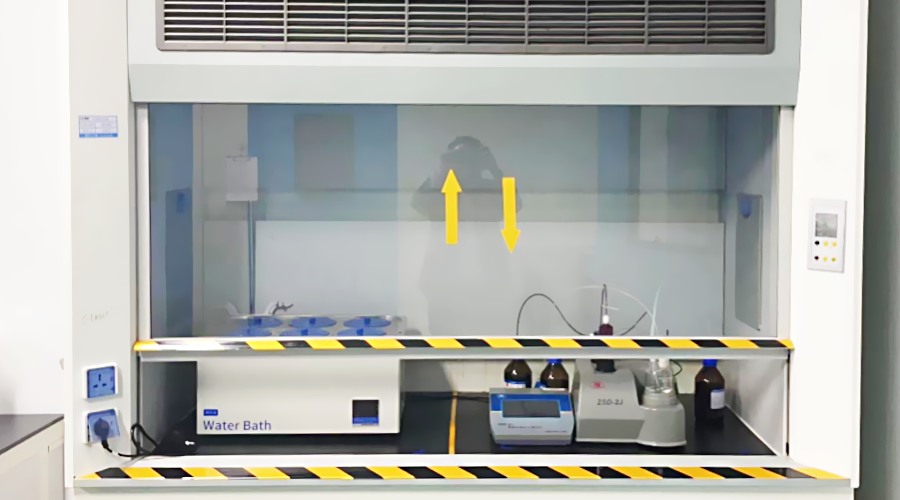

三、检测间改善报告

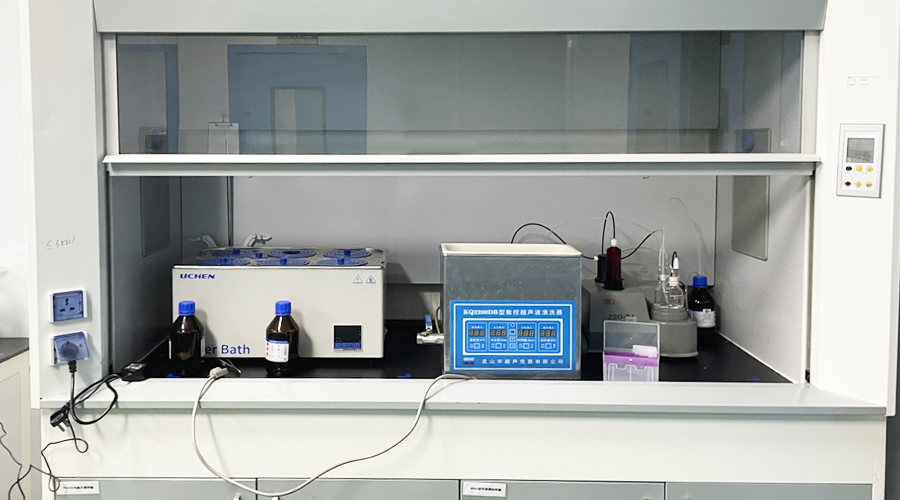

改善前:仪器功能区划分不清楚,导致无法迅速找到检测区域。

改善后:仪器功能区用定位线划分清楚,可实现快速检测。

改善前:玻璃器皿堆放杂乱,无法迅速找到所需的玻璃器皿。

改善后:通过对玻璃器皿定位规划,能够迅速找到所需玻璃器皿,并对数量不足的进行补充。

改善前:检测操作时,易产生安隐患。

改善后:通过醒目的警示标识,减少安全隐患,推动安全生产作业。

从播种精益的“种子”到“发芽”再到“结果”的那一刻,需要持之以恒的坚持。通过营造“人人都有改善能力,事事都有改善余地,处处都有改善空间”的氛围,坚持“小、实、活、新”的日常改善,江西芯荟的精益改善成果正逐步显现,精益改善工作正走向一条标准化、流程化、现代化管理模式的康庄大道。

精益改善工作的不断推进,是江西芯荟对华宝“客户至上”价值取向的再次践诺,是对“笃行精益”价值取向的孜孜追求。江西芯荟将持续践行精益思维、积极改善与创新,为助力集团全面推行精益生产管理,为企业的可持续发展贡献力量。