精益华宝丨印尼华宝:本地化精益实践赋能高效生产 书写海外基地新答卷

在华宝集团全球化战略的深入推进中,印尼华宝作为重要海外生产基地,以本地化精益实践为核心,通过 HMS 系统落地、AM 自主保养深化、DDS 看板协同及 PM 预防性维护升级四大举措,构建起高效协同的生产管理体系,不仅实现生产效率与设备稳定性的显著跃升,更充分激活本地员工潜能,奏响精益生产本地化落地的强劲乐章。

从数据驱动到全员参与

HMS 系统筑牢效率基石

精益生产的核心在于数据赋能,印尼华宝以 HMS(华宝制造系统)为框架,将全面设备效率 OEE 作为提升设备性能的 “金钥匙”。针对本地员工定制的 OEE 专项培训,从三大构成要素到 “八大损失” 分析,通过案例拆解让员工快速掌握数据收集与分析能力。如今,本地团队已能自主运用 OEE 工具识别生产瓶颈,推动设备利用率持续提升:2024 年 OEE 为 56.44%,2025 年至今已跃升至 71.89%,6 月更创下连续 4 周 OEE 超 79% 的佳绩,设备稳定性实现质的飞跃。

依托 HMS 系统的全维度数据管理,印尼华宝实现了从年度到每日、从产线到班组的效率绩效可视化追踪,通过计划损失、质量损失等精准分解,构建起 “数据闭环 - 持续优化” 的高绩效制造体系,为高效生产注入数据动能。

从 “要我做” 到 “我要做”

AM 自主保养激活员工潜能

设备是生产的 “生命线”,印尼华宝以 AM 自主保养为抓手,推动设备维护模式从 “被动等待” 向 “主动管理” 转型。通过 CL 中心线校准、CIL 清洁检查润滑、OPL 单点教程等系统化培训,本地员工逐步掌握设备日常保养核心技能,成为设备 “主人翁”。

在 HNB 车间,磨粉段操作工已能独立完成气流筛、圆振筛更换调试;NF 车间包装段员工可自主完成横切刀、冲裁刀校准,替代原机电仪技术员部分工作;HLD 产品生产更实现从 “中方主导” 到 “本地员工全流程独立操作” 的转型。员工自主保养不仅提升设备维护响应速度,更让一线团队在实践中收获技能成长与成就感,为生产稳定筑牢人力根基。

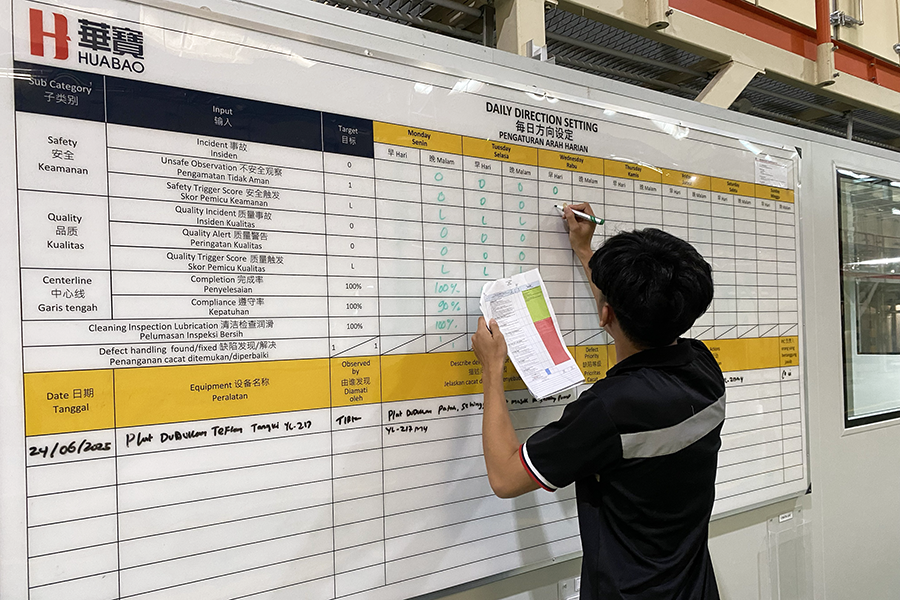

DDS 看板构建生产 “神经中枢”

每日清晨,印尼华宝生产车间的 DDS 看板前总是聚集着各班组负责人 —— 这块集成安全状况、质量指标、工艺参数等核心信息的可视化看板,已成为生产管理的 “神经中枢”。通过晨会复盘昨日数据、分析 OEE 损失、制定当日计划,跨部门协作在透明化管理中高效推进。

依托 DDS 看板联动机制,印尼华宝安全隐患整改实现闭环管理,累计完成 143 项不安全事件整改;生产问题清单通过 6W2H 与 UPS 方法系统解决,2025 年 3 月以来已闭环 264 项问题;结合技能矩阵与本地化培训视频,员工技能短板精准弥补,多能工培养成效显著。客户投诉处理成本同比显著下降,协同效应持续释放。

预防为先:PM 预防性维护筑牢设备稳定防线

以 “预防为主、维修为辅” 为原则,印尼华宝构建全周期 PM 预防性维护体系,从根源保障设备高效运行。通过分级分类维保策略,关键设备周期性检查精准覆盖;依托企业微信数字化工具,设备异常响应实现 “透明化、实时化、责任化”,设备故障损失率从 2025 年 1 月的 2.5% 降至 6 月的 0.97%,降幅超 60%。

备件管理更实现精细化升级,双语标签与数字化库存表让取用效率大幅提升;设备能力评估与技术改造同步推进,如损纸循环系统改造后,处理能力从 “10 分钟处理 5%” 跃升至 “3 分钟处理 50%”,彻底突破生产瓶颈。一系列举措让设备综合效能持续提升,为高效生产提供坚实保障。

未来,印尼华宝将进一步以本地化精益生产为发展引擎,在设备效率、员工能力、协同管理上实现更全面的突破,持续为华宝集团全球化布局提供强劲支撑。